La empresa gallega, la única totalmente robotizada de su sector, abre sus puertas para mostrar qué es industria 4.0

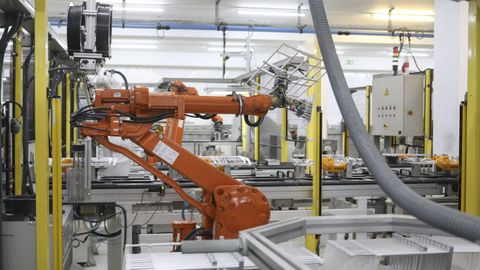

01 feb 2023 . Actualizado a las 10:44 h.No lejos del lugar donde antes había operarios montando antenas a mano con utensilios básicos, hay ahora una línea robótica, con largos brazos automáticos, que semejan extraterrestres a guantazo limpio. La nave de Televés en Santiago parece sacada de un videojuego, con medios capaces de fabricar más de siete mil antenas diarias en tres turnos. Antes se producían unas mil. La línea se instaló en el 2010 en un tiempo récord, coincidiendo con el apagón analógico, cuando la migración a la TDT disparó la demanda de los hogares. Televés supo ver entonces la que se avecinaba, y salió airosa de un momento muy delicado.

En aquel tiempo todavía no se hablaba de la industria 4.0. Algunas expresiones que se cuelan en el lenguaje y lo impregnan todo, hasta convertirse en un comodín que vale para vestir cualquier cosa. Y esta quizá es una de ellas. Los expertos insisten: la cuarta revolución industrial no es incorporar modernas máquinas. Esta empresa las trajo ya en los ochenta. Se trata de crear un entorno en el que componentes, productos, procesos y trabajadores se comunican entre sí creando un ecosistema de producción más eficiente.

Sergio Martín, director de comunicación de Televés, viste bata blanca y calzas. Así lo manda el protocolo. Está a punto de entrar en la sala de líneas robotizadas, que es la joya de la corona. «Hay que ponerse todo esto para la descarga de la electricidad estática, la que llevamos en el cuerpo, y que puede afectar a los componentes electrónicos de los circuitos», precisa Emmanuel Ponte, jefe de producción. Televés lo fabrica todo: el plástico, el metal y la electrónica. Es su gran característica. No externalizar, y manejar el control de todo el proceso productivo. Así se ajustan a la demanda del mercado y, sobre todo, se fija la generación de conocimiento. El ejemplo son las placas de circuito, que podrían venir de China o Taiwán, pero las hacen ellos. Son las planchas verdes donde se colocan microchips, una especie de autopista electrónica para la conectividad de los componentes. Una máquina con brocas de altísima precisión hace diminutos agujeros tan finos como el cabello humano, de entre 70 y 100 micras, que la milésima parte de un milímetro. Esas placas son sometidas a un estricto proceso de control en una sala blanca, donde la seguridad es mayor a la de un quirófano. Se vigila la humedad, la temperatura y la contaminación. «No puede haber ni una sola partícula de más de cinco micras de tamaño», detalla el jefe de producción.

En la sala de líneas robotizadas puede comprobarse cómo Televés fabrica sus propios microchips. Hasta 80.000 de ellos se insertan a la hora en las más avanzadas máquinas de montaje automático. Esta obsesión por producir componentes que podría subcontratar, piezas de altísima precisión, es lo que ha permitido a la empresa gallega participar en proyectos europeos y abrir nichos de mercado, como el sector de la aeronáutica. «Aquí un error es letal; no hay margen», explica José Manuel Álvarez, responsable del proyecto Cop4Future, que recoge los desarrollos de Industria 4.0 de la corporación. «Esto ya no lo pueden copiar los chinos», bromea este joven ingeniero. Las piezas son tan pequeñas que utilizan incluso una máquina de rayos x y de tomografía computerizada para verificar que no hay fallos. La modernización tecnológica le ha servido a Televés para ganar plantilla. Suma 800 trabajadores en Galicia y el resto del mundo.

La empresa ha montado también su propia central de producción de Datos (CPD) para dar soporte informático a todo ese complejo entramado industrial y a la transformación digital de toda la corporación, explica Sergio Martín desde la sala de líneas robotizadas. Allí antes había operarios que cargaban palés y desplazaban las piezas. Pero ya no se ven personas transportando cajas. Lo hacen robots que reciben órdenes. Es una zona logística inteligente, en la que ahora trabajan los Automated Guided Vehicles (AGV). Los pequeños robots que mueven el material avanzan por el pasillo y, al percibir presencia humana, se detienen.